Die Aufgabe

In der industriellen Lebensmittelproduktion müssen Chips, Snacks und Backwaren kontinuierlich auf Farbabweichungen, Strukturfehler und Fremdkörper geprüft werden. Schon kleinste Unterschiede in Bräunung, Textur oder Form können über die Produktqualität entscheiden. Ziel ist es, jedes Produkt während der laufenden Fertigung automatisch zu bewerten – ohne manuelle Eingriffe und ohne die Produktionsgeschwindigkeit zu verringern.

Die Herausforderung

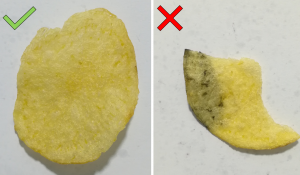

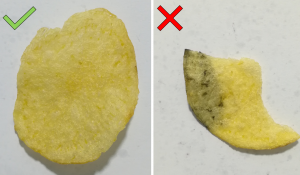

Kartoffelchips sind ein Naturprodukt, bei dem Form, Farbe und Dicke von Charge zu Charge variieren. Klassische Bildverarbeitungsverfahren stoßen hier schnell an Grenzen, da sie auf feste Regeln angewiesen sind. Unterschiede in Beleuchtung, Ölanteil oder Bräunung können leicht zu Fehlklassifikationen führen. Eine KI muss lernen, zwischen tolerierbaren Variationen und echten Qualitätsmängeln, wie etwa verbrannten Stellen, dunklen Verfärbungen oder strukturellen Defekten, sicher zu unterscheiden.

Die Lösung

Unsere speziell optimierte Embedded-KI erkennt in Echtzeit, ob ein Chip der gewünschten Qualität entspricht.

Sie analysiert Farbe, Struktur und Kantenform jedes Chips und klassifiziert ihn als „gut“ oder „fehlerhaft“.

Das Modell läuft direkt auf einem System-on-Chip (SoC) mit FPGA-Architektur – ohne Cloudanbindung und ohne externe Rechenressourcen.

Durch die kompakte Architektur können bis zu 1.250 Bilder pro Sekunde verarbeitet werden – ideal für Hochgeschwindigkeits-Produktionslinien in der Lebensmittelindustrie.

Dank synthetischer Trainingsdaten ist das Modell schnell auf neue Sorten, Texturen oder Produkte anpassbar.

Technische Eckdaten

| Parameter |

Wert |

| Modellgröße |

ca. 10 kB |

| Komplexität |

ca. 200 kOPs |

| Plattform |

SoC (FPGA) |

| Bilder pro Sekunde |

1.250 FPS |

| Testgenauigkeit |

99,5 % |

Der Mehrwert

Die KI erkennt Qualitätsabweichungen zuverlässig in Echtzeit und verhindert, dass fehlerhafte Chips in den Verpackungsprozess gelangen. Durch die hohe Geschwindigkeit und extrem geringe Modellgröße lässt sich die Lösung direkt in bestehende Anlagen integrieren – ohne zusätzliche Hardware und ohne Unterbrechung der Linie.

Damit entsteht ein System, das kontinuierlich lernt, sich an wechselnde Bedingungen anpasst und die Qualitätskontrolle nachhaltig verbessert. Das Ergebnis: gleichbleibende Produktqualität, reduzierte Ausschussquoten und eine effiziente, nachvollziehbare Inspektion – ganz ohne Cloud.